Импеллер из алюмооксидной керамики

+ Допуск на профиль < 20 мкм;

+ Шероховатость Ra < 0,8 мкм;

+ Динамическое равновесие < 0,2 гмм

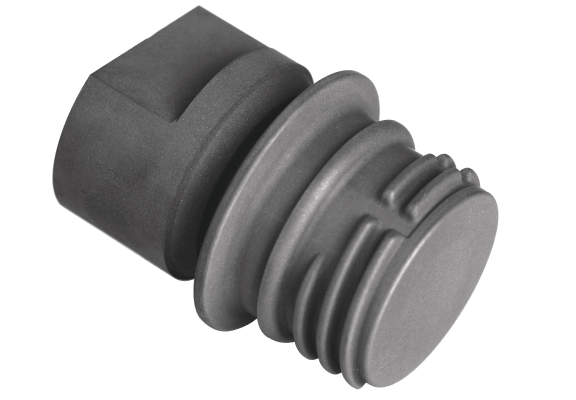

Корпус часов из диоксидциркониевой керамики

+ Шероховатость поверхности Ra < 0,3 мкм;

+ Точность положения сборки в пределах ± 0,015мм;

+ Точность позиционирования в пределах ± 0,03 мм, CPK (индекс воспроизводимости процессов) > 1,33.

Стеклокерамическая асферическая линза

+ Допуск на профиль < 5 мкм;

+ Шероховатость поверхности Ra < 0,05 мкм.

Испытательный керамический образец спиральной посадки

Выпуклая заготовка 30×30×28 мм

+ Шероховатость поверхности Ra < 0,15 мкм;

+ Зазор посадки вогнутой и выпуклой заготовки менее 5 мкм.

Графитовый электрод под бутылочное горлышко

+ Общая точность в пределах ±0,01 мм;

+ Минимальный угол R составляет R0,3;

+ Время цикла менее составляет 40 минут

Керамическая линза

+ Разница в направлении вектора < 0,5 мкм;

+ Шероховатость поверхности Ra < 0,7 мкм.

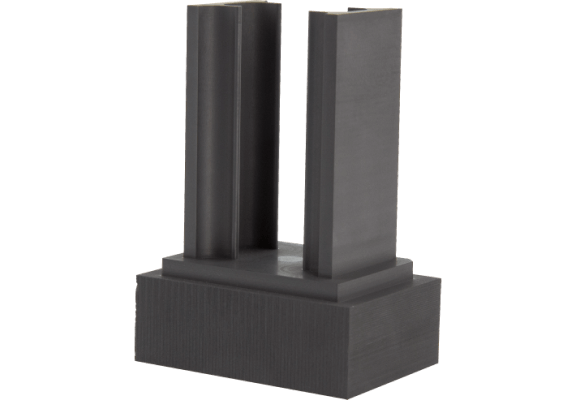

Графитовый электрод

+ Края и углы четкие;

+ Соотношение сторон резца 9:1;

+ Размерная точность в пределах ± 0,01 мм, хорошая структура поверхности.

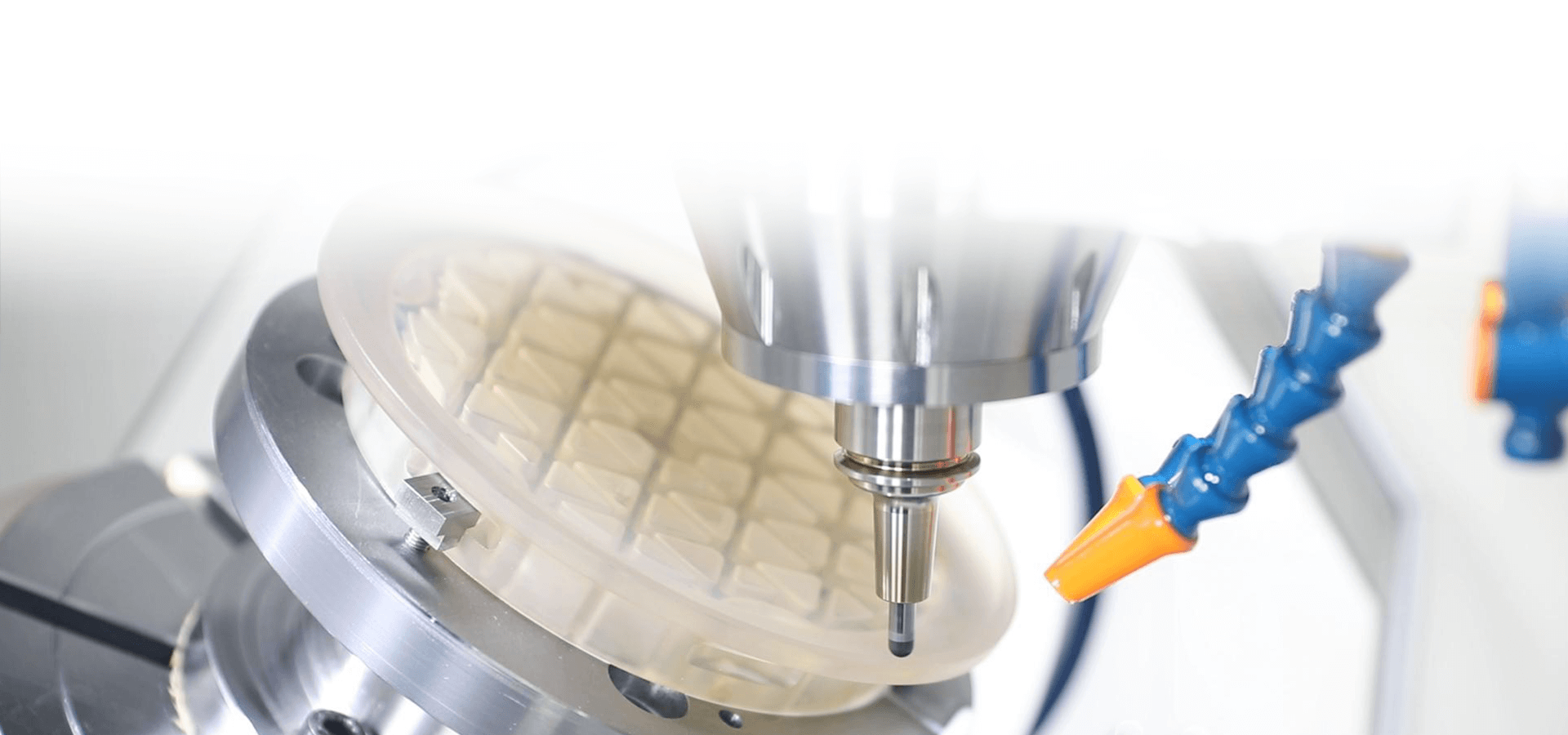

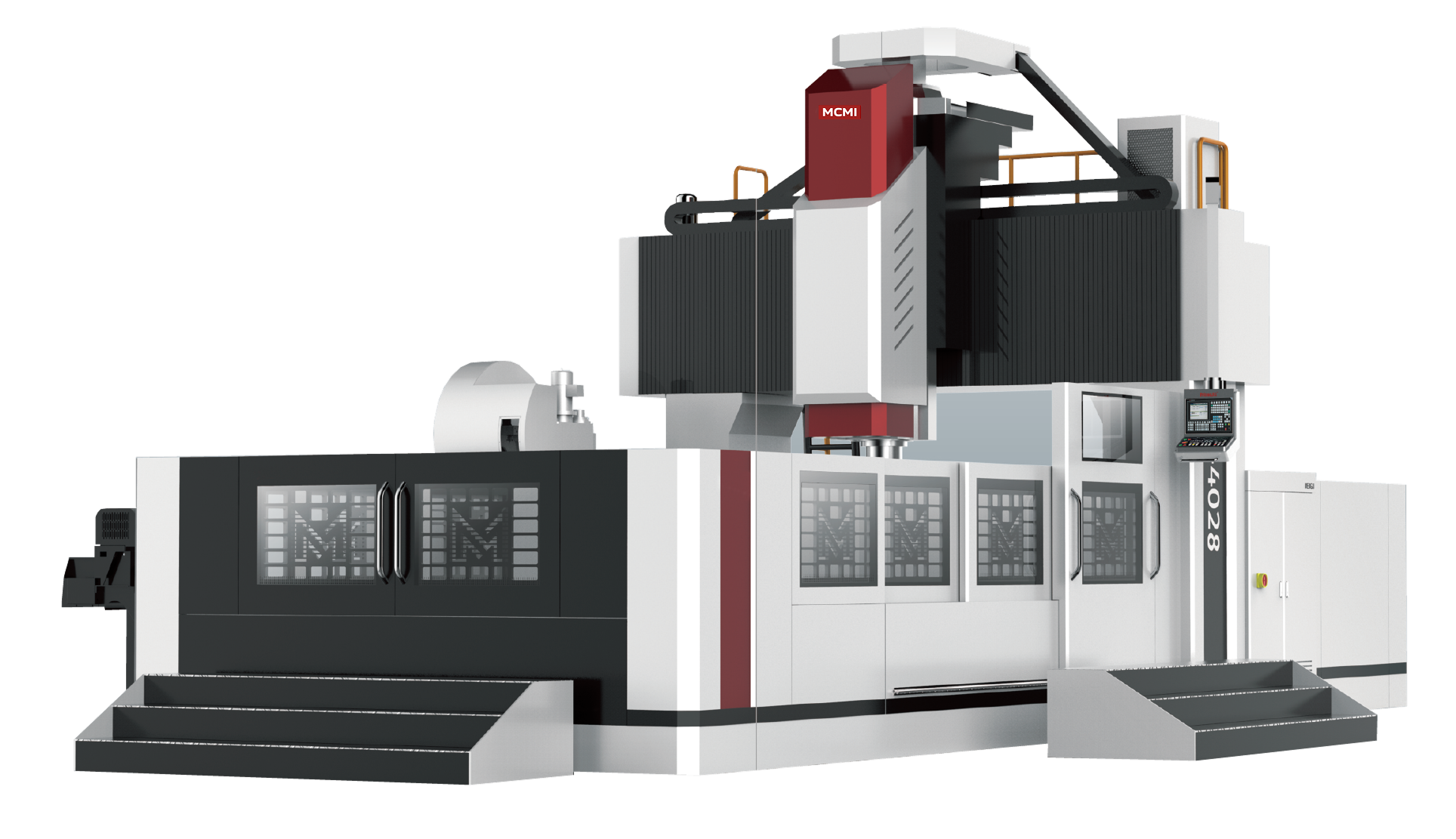

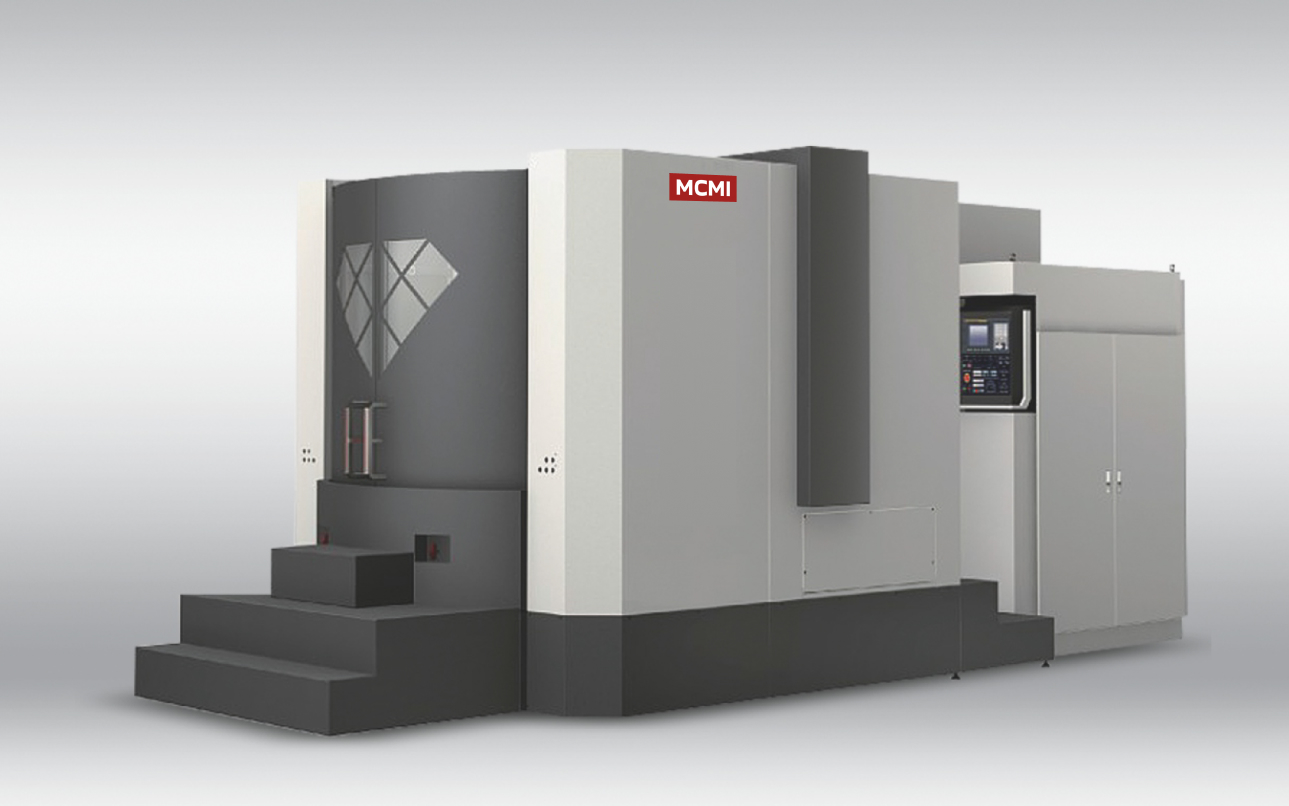

Фрезерование деталей и форм

Фрезерование деталей и форм

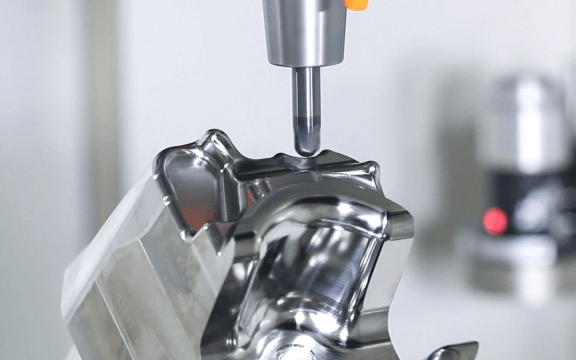

Фрезерование до зеркального блеска

Фрезерование до зеркального блеска

Прецизионное фрезерование мелких деталей

Прецизионное фрезерование мелких деталей

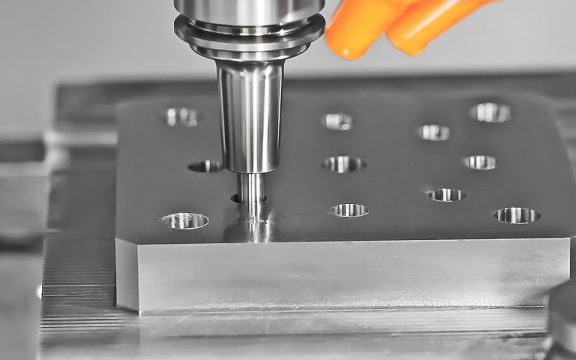

Прецизионное сверление отверстий

Прецизионное сверление отверстий

Комбинированная обработка отливок под давлением

Комбинированная обработка отливок под давлением

Свердение мал.отверстий в металле и других материалах

Свердение мал.отверстий в металле и других материалах

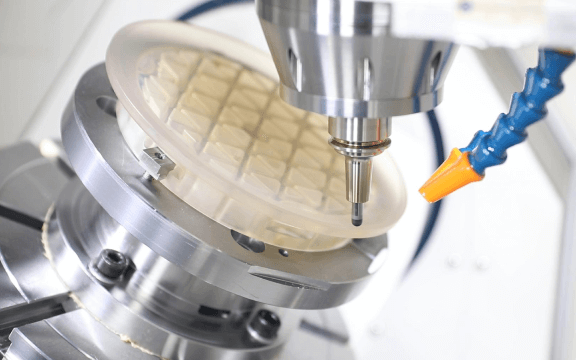

Сверление, фрезерование и шлифование

Сверление, фрезерование и шлифование

Фрезерование твердых, но хрупких материалов

Фрезерование твердых, но хрупких материалов

YouTube

YouTube

Вконтакте

Вконтакте