5-ти осевые

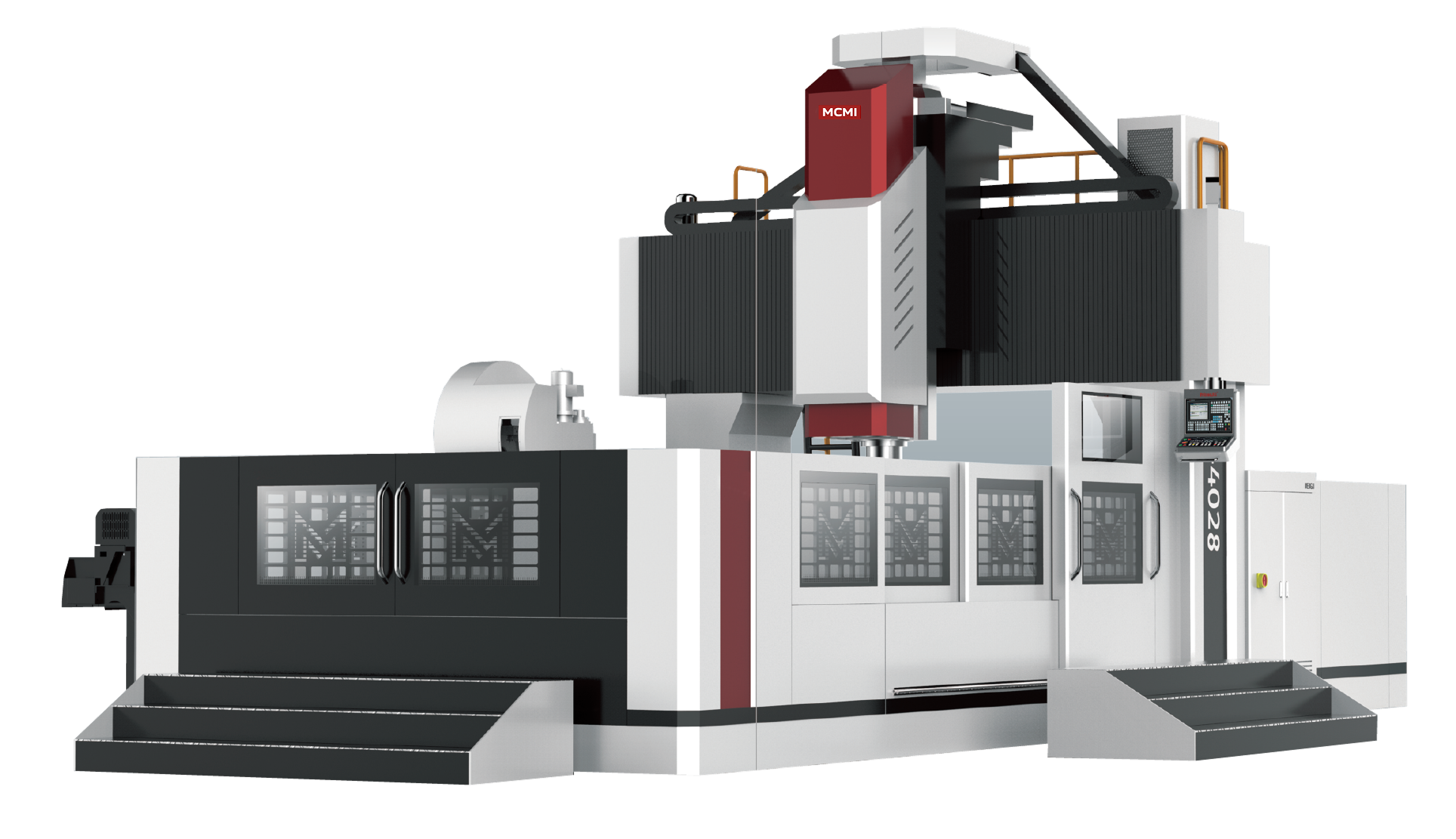

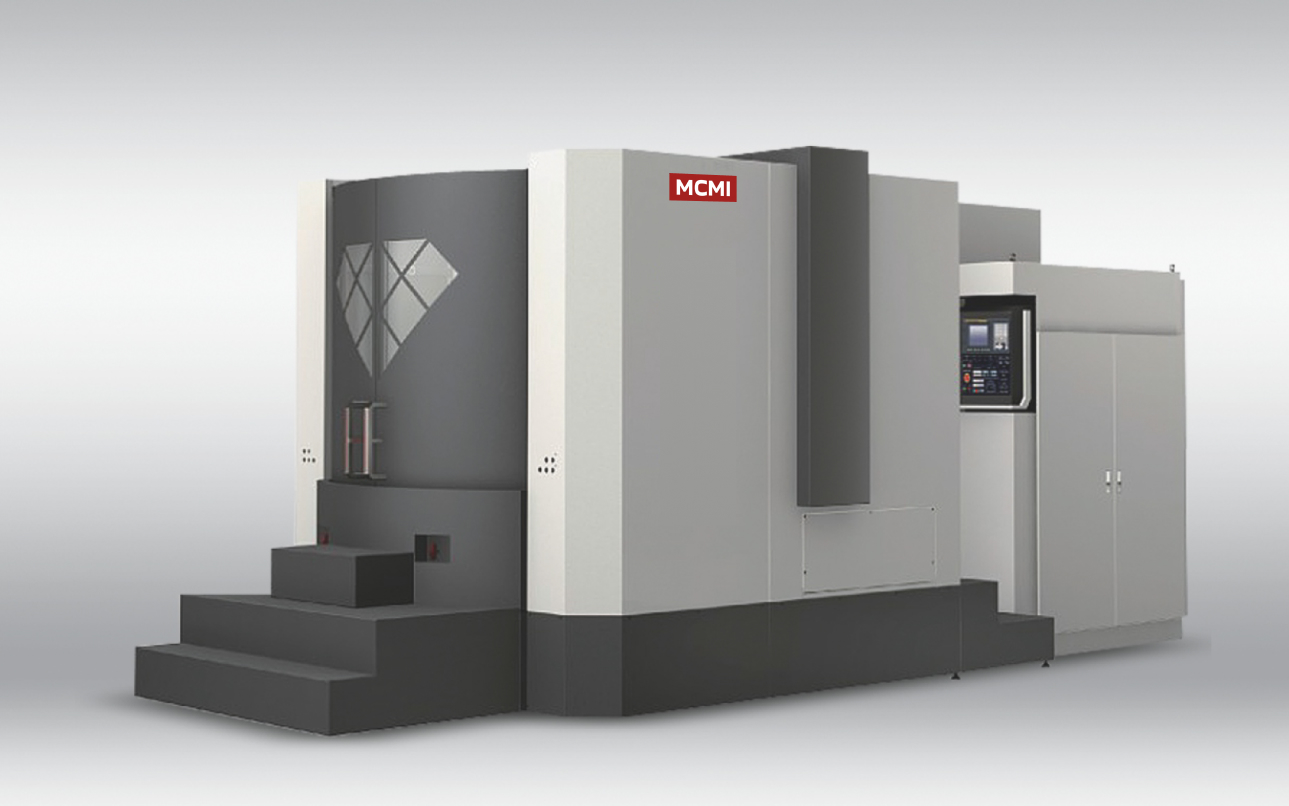

5-ти осевые портальные фрезерные обрабатывающие центры: Вершина современной инженерной

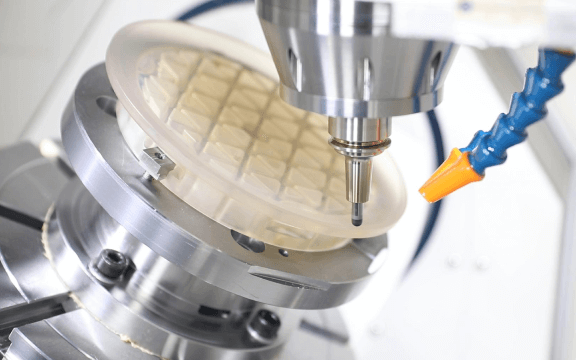

В современной промышленности 5-ти осевые портальные центры представляют собой элиту металлообрабатывающего оборудования. Эти станки-гиганты сочетают в себе колоссальные размеры портальной архитектуры и филигранную маневренность пятикоординатной обработки. В настоящее время они являются незаменимыми при создании сложнейших деталей для аэрокосмической отрасли, энергетики и судостроения.

Почему они называются «портальными»?

Название «портальный» относится к фундаментальной конструкции станины станка, которая обеспечивает беспрецедентную жесткость.

- Архитектура «П-образной рамы»: Основу станка составляет портал — массивная конструкция из двух вертикальных опор (колонн) и соединяющей их сверху горизонтальной балки (траверсы). Визуально это напоминает технические ворота.

- Распределение нагрузок: В отличие от консольных станков, где шпиндель удерживается одной колонной, в портальном центре режущая головка опирается на две точки. Это позволяет станку гасить вибрации при обработке заготовок весом в десятки тонн и сохранять точность на длине в 10–30 метров.

- Типы порталов: в настоящее время используются две основные схемы: подвижный стол (заготовка проезжает сквозь портал) или подвижный портал (огромная рама сама перемещается над неподвижной заготовкой), что позволяет обрабатывать сверхдлинные детали, такие как лонжероны самолетов.

Почему они называются «5-ти осевыми»?

Цифра «5» означает, что станок может одновременно управлять перемещением инструмента в пяти различных направлениях (осях). Это позволяет подводить фрезу к детали под любым углом.

Пять осей включают в себя:

- Три линейные оси (X, Y, Z): Стандартные перемещения «вперед-назад», «влево-вправо» и «вверх-вниз».

- Две поворотные оси (обычно A и C): В портальных гигантах эти оси реализуются через наклонно-поворотную фрезерную головку. Шпиндель может не только перемещаться линейно, но и вращаться вокруг своей оси, а также наклоняться.

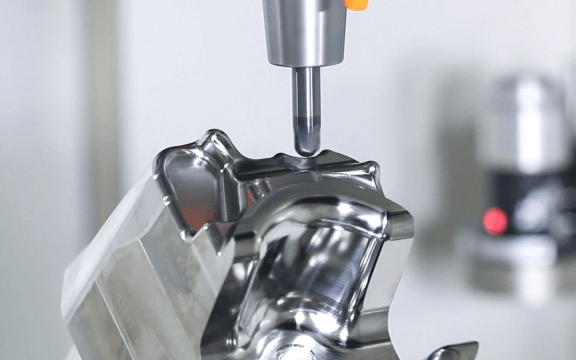

Что это дает? Инструмент может обрабатывать сложные криволинейные поверхности (например, лопатку турбины или «поднутрение» в штампе) за один установ, исключая необходимость переворачивать деталь вручную.

Ключевые преимущества

- Обработка за один установ: 5-осевая кинематика позволяет полностью обработать крупногабаритную деталь со всех сторон (кроме нижней плоскости), что гарантирует идеальную соосность всех отверстий и пазов.

- Оптимальный контакт: Наклон шпинделя позволяет использовать боковую часть фрезы, обеспечивая высокую скорость резания и превосходную чистоту поверхности, сопоставимую с полировкой.

- Работа с коротким инструментом: Возможность наклонить голову станка позволяет использовать короткие и жесткие фрезы даже в глубоких полостях, что повышает точность и продлевает срок службы дорогостоящего инструмента.

- Интеллектуальный контроль: Современные системы ЧПУ в реальном времени компенсируют тепловые расширения портала, обеспечивая точность в несколько микрон на деталях длиной в несколько метров.

Области применения

Эти станки являются «тяжелой артиллерией» производства:

- Авиакосмос: Цельнофрезерованные детали крыльев, шпангоуты и элементы ракетных двигателей.

- Автопром: Создание гигантских мастер-моделей и пресс-форм для кузовных панелей.

- Энергетика: Сложные лопасти гидротурбин и корпуса реакторов.

Заключение

5-ти осевой портальный обрабатывающий центр — это вершина возможностей современной механообработки. Объединяя мощь портальной конструкции с гибкостью пяти осей, это оборудование позволяет воплощать в металле самые смелые идеи инженеров и конструкторов, недоступные для других типов станков.

Фрезерование деталей и форм

Фрезерование деталей и форм

Фрезерование до зеркального блеска

Фрезерование до зеркального блеска

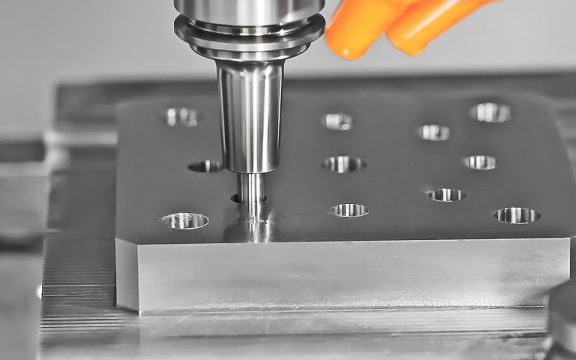

Прецизионное фрезерование мелких деталей

Прецизионное фрезерование мелких деталей

Прецизионное сверление отверстий

Прецизионное сверление отверстий

Комбинированная обработка отливок под давлением

Комбинированная обработка отливок под давлением

Свердение мал.отверстий в металле и других материалах

Свердение мал.отверстий в металле и других материалах

Сверление, фрезерование и шлифование

Сверление, фрезерование и шлифование

Фрезерование твердых, но хрупких материалов

Фрезерование твердых, но хрупких материалов

YouTube

YouTube

Вконтакте

Вконтакте